球磨机是靠钢球来完成磨矿作用的,即靠钢球对矿粒的冲击和磨剥来完成对矿粒的破碎任务。在钢球对矿粒破碎的这一力学过程中,钢球作为能量的媒介体将外界输入的能量转变为对矿粒的破碎功而对矿粒实施破碎。可见,在磨矿过程中钢球尺寸的大小决定着钢球携带能量的多少,也就决定着对矿粒破碎力的大小,最终决定着破碎行为是否发生和怎么发生的问题。也即是决定定着磨矿产品的质量问题;同时,钢球尺寸的大小还影响着磨矿

电耗和钢耗的高低。因此,钢球尺寸是一个牵动磨矿全盘的关键。因素,认真研究这个因素对磨矿至关重要。

1、影响钢球尺寸的因素

磨矿过程是一个影响因素错综复杂的动态过程.影响钢球尺寸的因素是多方面的。从破碎过程的原理分析.钢球破碎矿块或矿粒的力学实质是对矿块或矿粒施加破碎力以克服矿块或矿粒的内聚力而使其破坏.故可将影响破碎过程的因素分为两大类:一

类是破碎对象的囚素;

第二类是破碎动力的因素。

破碎对象的因素包括岩矿的机械强度和矿块或矿粒的几何尺寸。矿块或矿粒的内聚力是由它们内部质点键合方式和强度来决定的,宏观上常以岩矿硬度来表征它的机械强度,即表征岩矿抗破坏的能力。我国常以普氏硬度系数f作为岩矿相对坚固件的分类系数。包即用f来表征岩矿的机械强度.矿块或矿粒的机械强度愈大.破碎时需要的破碎力也愈大,自然需要大的钢球尺寸。矿块或矿粒的几何尺寸相同时。机械强度在的矿块或矿粒需要的钢球尺寸比机械强度小的需要的钢球尺寸要大。当岩矿的机械强度一定时,较大的矿块需要较大的钢球尺寸。但这里应注意,矿块或矿粒的机械强度是随其几何尺寸的减小而增大。故确定矿块或矿粒的抗破碎性能时,应同时考虑机械强度ρ或f,.以及矿块或矿粒的几何尺寸d等方面的因素。如果说要考虑对磨矿的影响.矿石的密度甚至矿石的矿物成分等对磨矿也均是育影响的。大密度矿物往往硬度也较大、在磨矿时多沉落入磨矿作用强的磨机底层,容易受到强的破碎作用。而密度小的矿物受的磨碎作用较弱。矿石中含有煤、滑石等矿物成分时,钢球往往难干啮住矿粒.使钢球破碎矿粒的破碎概率降低,从而增加磨矿产品的电耗。而云母片一类矿物则难于磨碎,同样使磨矿产品电耗升高。

破碎力的因素则很多,如钢球充填率α、球的密度ρ、球的打

效密度ρe、磨机直径D、磨机转速率、磨矿浓度R、磨机的衬板

形状和结构等。

磨机L转速率和钢球充填率二者共同组合而决定磨机钢球的运动状态和能态,磨机衬板除保护简体的功能外.也影响简壁对球荷的摩擦系数,进而影响钢球的运动状态。使球荷作抛落式运动状态时球上升高度大、球的位能大。落下时的打击力也大。使

球荷作泻落式运动状态时球上升的高度不大.球的位能不大.球

沿斜面滚落下来时打击力也不大。

球的密度自然影啊球的质量m,也就影响球携带能量的大小.即影响球的打击力大小。尺寸相同时.密度大的球打击力大,生产率大,而密度小的球打击力小,生产率小。磨机生产率随钢球密度增大而儿乎呈直线地增加。常用的锻钢球密度为7.8g/cm’.

而铸钢球的密度则只有7.58g/cm3。铸铁球的密度更低,只7.1—7.3g/cm、。过去曾做过碳化钨球的研制和试验.该种球密度高达13.1g/cm3.为锻钢球的1.63倍,而生产率比用锻钢球高90&。—般地,轧制或锻打的球.其密度均比铸造的要大些.因铸造中

免不了还会余下一些未排完的空气。出于球是传入矿浆内,矿浆对球有阻力.或者说球在矿浆中受浮力作用,真正起作用的应该是球的有效密度,即扣除矿浆密度后的密度。粗磨中矿浆浓度大.矿浆浮力大,对球的打击影响也大。细磨中矿浆浓度小些,矿浆浮力的影响相对要小些。应该说,常用的几种球钢的密度变化不太大,对磨矿的影响也不太大,但这种影响也不可忽视.严重时可使生产率下降lo%一15%

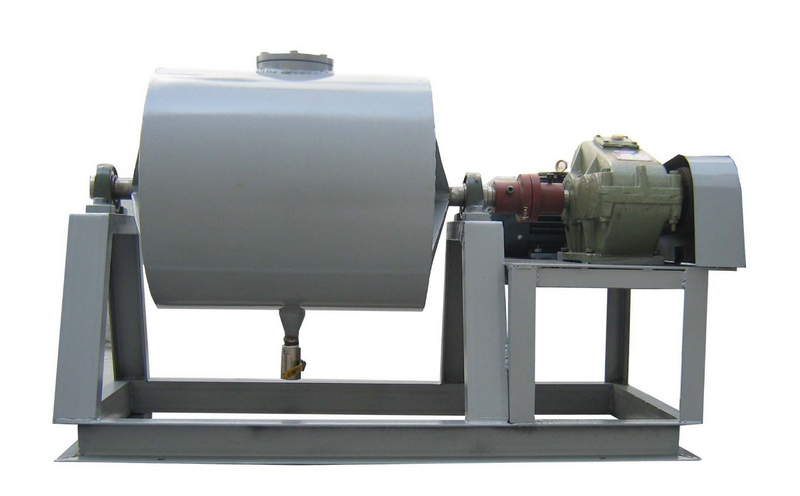

球磨机研磨介质的装载量包括装球量和装球的大小及配比。

(1)装球量的计算 研磨介质的体积占磨机有效容积的百分数,称为研磨介质充填率。研磨介质充填率的大小,直接影响粉磨过程中的冲击次数、研磨面积和研磨介质的装载量。同时,也影响到研磨介质本身被提升的高度和对物料的冲击力,以及功率消耗。球磨机的装球量可按下式计算:G=Vρψ, G是研磨介质的装载量,t; Ρ 是研磨介质松散密度,t/m³; Ψ 是研磨介质充填率,%。湿法磨碎时:格子型球磨机是40%-45%,溢流型球磨机是40%,棒磨机是35%。干法磨碎时:物料混入磨介之间使研磨介质膨胀,而且采用干法时物料流动性较差,物料流动受到研磨介质的阻碍,故充填率选得较低,在28%-35%之间,管磨机为25%-35% 。

(2)装球的大小及配比 在球磨机中,钢球的大小和配比,对磨机的生产率和工作效率影响很大,对粗粒和硬性物料,应选用较大的钢球,对细粒和松脆的物料,用较小直径的钢球,钢球在磨机中的冲击次数,随着球径的减小而增多,球与球间的研磨间隙,随球径的减小而密集。因而**选用质量较大,直径较小(松散密度大)的球为磨介。球的大小主要取决于待磨物料的粒度,其次可适当考虑磨机的直径和转速。可按如下经验公式计算球径与给料粒度: dmax是钢球的最大直径,mm;amax是给料粒度的最大尺寸,mm。 在求出最大钢球直径后,可参照磨机钢球配比曲线求出磨机内的钢球配比。再按照工艺要求、物料性质、磨机规格性能及各种参数,选定钢球的最大直径和最小直径后,再接配比级别,运用曲线,查得装入磨机中各相应钢球的质量累计百分数,计算出实占质量百分数,从而求得各级钢球的装入质量。